Cos'è una macchina da scanalatura? Tipi, usi e come scegliere

2025-08-29

Nel mondo della produzione e della fabbricazione dei metalli, la precisione è tutto. Creare una scanalatura perfetta e coerente in un pezzo di materiale è un'operazione fondamentale che può realizzare o rompere un prodotto finale. È qui che entra in gioco la macchina per scanalature: un pezzo di attrezzatura specializzato progettato per accuratezza, efficienza e ripetibilità. Che tu sia un ingegnere esperto, un proprietario di un'officina meccanica o semplicemente curioso dei processi industriali, comprensione macchina da grooving è la chiave per apprezzare come vengono realizzati innumerevoli oggetti quotidiani.

Cos'è un'operazione di scanalatura?

Al centro, grooving è un processo di lavorazione che prevede il taglio di un canale stretto o una "scanalatura" in un pezzo. Ciò è distinto dalla svolta generale o dalla fresatura perché richiede uno strumento con un inserto specificamente sagomato per ottenere un taglio pulito e preciso con pareti e pavimento ben definite. Queste scanalature servono funzioni critiche:

- Posti a sedere per i sigilli: Gli O-ring e le guarnizioni sono seduti in scanalature per creare guarnizioni a tenuta o stagna in cilindri idraulici, pistoni e raccordi per tubi.

- Anelli a scatto e anelli di sostegno: Groove di precisione Circlips e anelli a scatto che contengono cuscinetti o altri componenti saldamente in posizione su un albero o all'interno di un alloggiamento.

- Sollievo del filo: Le scanalature sono lavorate all'estremità di un filo per consentire a un dado di essere stretto completamente contro una spalla e per dare allo strumento di taglio un punto di uscita pulito.

- Separazione: Un tipo specifico di operazione di scanalatura, noto come tagliare o separazione, viene utilizzato per recidere una parte finita dallo stock della barra principale.

- Modelli decorativi e funzionali: Il grooving può anche creare pattern decorativi o modelli funzionali per una presa migliorata, come si vede su maniglie degli strumenti o rulli.

Tipi di scanalature

Non esiste una sola macchina chiamata "scanalatura". Invece, il operazione di scanalatura viene eseguito su vari macchine utensili, ciascuno adatto a diverse applicazioni e volumi di produzione.

1. Torni (CNC e manuale)

La piattaforma più comune per il grooving è il tornio. Uno strumento di taglio si sposta radialmente in un pezzo di lavoro rotante per creare scanalature sul diametro esterno (scanalatura OD) o sul diametro interno (scanalatura ID). Tornio CNC sono eccezionalmente adatti per questo compito a causa della loro precisione programmabile. Possono controllare il percorso dello strumento, la velocità di alimentazione e la profondità di taglio con estrema precisione, consentendo profili di scanalatura complessi e produzione ad alto volume con risultati coerenti.

2. Macchine a fresatura (CNM e manuale)

Mentre i torni sono per parti rotanti, le macchine per fresature scanadano i pezzi di operazioni fissi che utilizzano uno strumento di taglio a rotazione. Questo è essenziale per la creazione di chiavette (un tipo specifico di scanalatura) in pulegge e ingranaggi o per scanalature lunghe e lineari in piastre piatte. UN Macchinatura CNC Può eseguire modelli di scanalatura incredibilmente complessi che sarebbero impossibili per un tornio.

3. Attrezzatura da scanalatura a tubo dedicata

Nelle industrie idrauliche, HVAC e protezione antincendio, a macchina per scanalatura a tubo è uno strumento specializzato per formare una scanalatura vicino all'estremità di un tubo di metallo. Questo è spesso un rotolare grooving processo, in cui i rulli induriti in forma fredda la scanalatura nel tubo senza rimuovere il materiale, preservando la sua resistenza. Queste scanalature vengono utilizzate con alloggiamenti di accoppiamento per creare rapidamente un giunto forte e a prova di perdite, rendendoli indispensabili per progetti di tubazioni su larga scala.

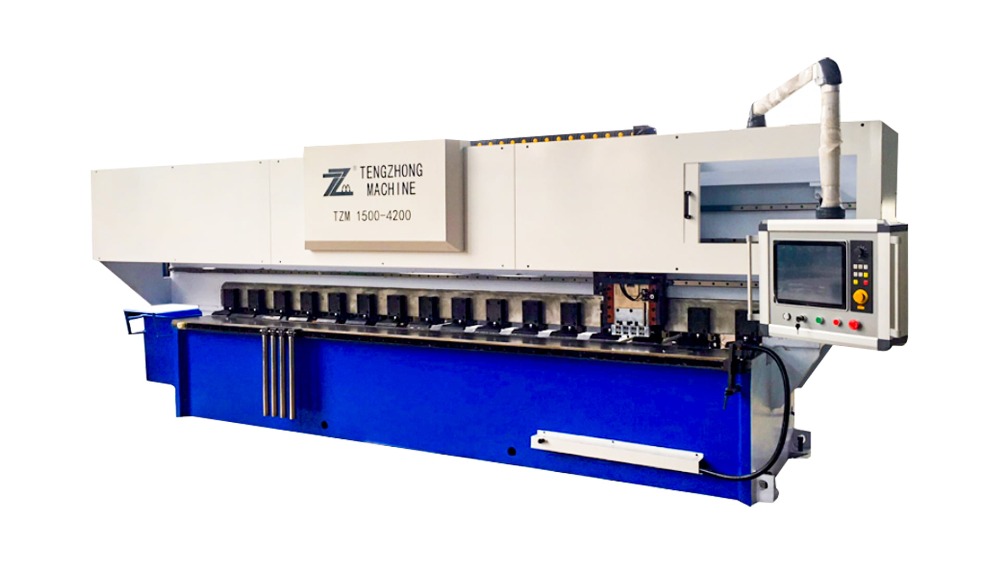

4. Centri di lavorazione di specialità e CNC

Per la produzione in serie di parti specifiche come anelli a pistoni o componenti del compressore, i produttori possono utilizzare dedicati macchine per scanalature speciali Progettato per eseguire solo quell'attività con la massima velocità ed efficienza. Inoltre, moderno Centri di lavorazione CNC a 5 assi Può eseguire operazioni di scanalatura su parti complesse in una singola configurazione, combinando la svolta, la fresatura e il ritmo in un processo senza soluzione di continuità.

Applicazioni e industrie chiave

IL Applicazione di macchine da scanalatura è vasto e tocca quasi ogni settore pesante:

- Produzione automobilistica: Il grooving viene utilizzato per creare scanalature a pistone, steli di valvola, componenti di trasmissione e assi.

- Aerospaziale: Le scanalature ad alta precisione sono lavorate in componenti del cambio di atterraggio, alberi di turbina e sistemi idraulici in cui il fallimento non è un'opzione.

- Petrolio e gas: I tubi, le valvole e le apparecchiature di perforazione enormi si basano su robusto scanalatura per connessioni e tenute a pressione.

- Produzione industriale generale: Dalle pompe e motori ai rulli di trasporto e macchinari agricoli, i componenti scanalati sono ovunque.

Come scegliere il giusto processo di scanalatura

La selezione della macchina e del metodo giusto dipende da diversi fattori chiave:

- Materiale del pezzo: Il materiale da tagliare è il fattore decisivo principale. Gli acciai induriti richiedono geometrie utensili diverse e parametri di taglio rispetto all'alluminio morbido o alla plastica fragile. Inserti in carburo sono comuni per la loro resistenza all'usura.

- Tipo di scanalatura: Considera la geometria del solco: la sua larghezza, profondità e profilo (quadrato, rotondo, a V). Un semplice scanalatura O-ring può essere fatto su una macchina di base, mentre una scanalatura complessa a forma di T potrebbe richiedere uno strumento speciale e un percorso CNC.

- Volume di produzione: Per un prototipo unico, un tornio manuale o un mulino potrebbe essere sufficiente. Per una corsa di produzione di 10.000 parti, la velocità e l'automazione di a Tornio CNC sono necessari per la redditività economica.

- Requisiti di precisione: Quali sono le tolleranze per la larghezza, la profondità e la finitura superficiale della scanalatura? Le applicazioni di alta precisione richiedono macchine rigide e di fascia alta e strumenti acuti e di alta qualità.

- Budget: Ciò include non solo l'investimento iniziale della macchina, ma anche il costo di strumenti, manutenzione e formazione degli operatori.

Best practice per il ritmo efficace

Per ottenere un solco perfetto ed estendere la durata degli strumenti, segui queste linee guida:

- Usa lo strumento giusto: Seleziona un supporto per utensili e inserisci che corrispondono alla larghezza e al profilo esatti della scanalatura di cui hai bisogno. Ciò evita la necessità di più passaggi che possano ridurre la precisione.

- Holding strumento sicuro: La vibrazione è il nemico del grooving. Utilizzare una configurazione rigida con una sporgenza minima per garantire stabilità e prevenire le chiacchiere, che rovina la finitura superficiale e può rompere lo strumento.

- Ottimizza il refrigerante e l'evacuazione dei chip: Grooving crea molto calore e chip limitato. L'efficace consegna del refrigerante è fondamentale per controllare la temperatura e lavare i chip per impedire loro di recuperare e danneggiare il pezzo o lo strumento.

- Programma Feed e velocità corrette: Fare riferimento alle raccomandazioni del produttore per lo strumento e il materiale specifici. A partire da un taglio troppo aggressivo è una causa comune di fallimento dell'utensile.

Conclusione

Dall'auto che guidi in acqua nella tua casa, le macchine da grooving svolgono un ruolo silenzioso ma vitale nel creare i componenti affidabili da cui dipende la società moderna. Comprendere i diversi tipi di macchine per scanalature , le loro applicazioni e i principi dietro un successo operazione di scanalatura Autorizza i produttori a scegliere la tecnologia giusta per le loro esigenze. Investendo nel processo corretto e aderiscono alle migliori pratiche, i negozi possono raggiungere nuovi livelli di qualità, efficienza e redditività nei loro flussi di lavoro di lavorazione. .