Laminatoio per piastre a quattro rulli servo elettrico CNC

Una nuova generazione di tecnologia ibrida olio-elettrica, risparmio energetico e riduzione delle emissioni, alta efficienza e basso calore e rumore di lavoro notevolmente ridotto;

Una nuova generazione di tecnologia ibrida olio-elettrica, risparmio energetico e riduzione delle emissioni, alta efficienza e basso calore e rumore di lavoro notevolmente ridotto;

Silenzioso in attesa di una velocità elevata (circa 25 dB), silenzioso in fase di piegatura e ritorno (la pressione nel sistema idraulico è controllata dal servomotore principale ad anello chiuso);

Silenzioso in attesa di una velocità elevata (circa 25 dB), silenzioso in fase di piegatura e ritorno (la pressione nel sistema idraulico è controllata dal servomotore principale ad anello chiuso);

Motore e pompa dell'olio ad alte prestazioni, potenza elevata;

Motore e pompa dell'olio ad alte prestazioni, potenza elevata;

Il minimo del pistone, i movimenti rapidi, il mantenimento della pressione e il rumore di ritorno sono notevolmente ridotti, oltre il 30% in meno rispetto ad altri rumori, pur funzionando in modo più fluido;

Il minimo del pistone, i movimenti rapidi, il mantenimento della pressione e il rumore di ritorno sono notevolmente ridotti, oltre il 30% in meno rispetto ad altri rumori, pur funzionando in modo più fluido;

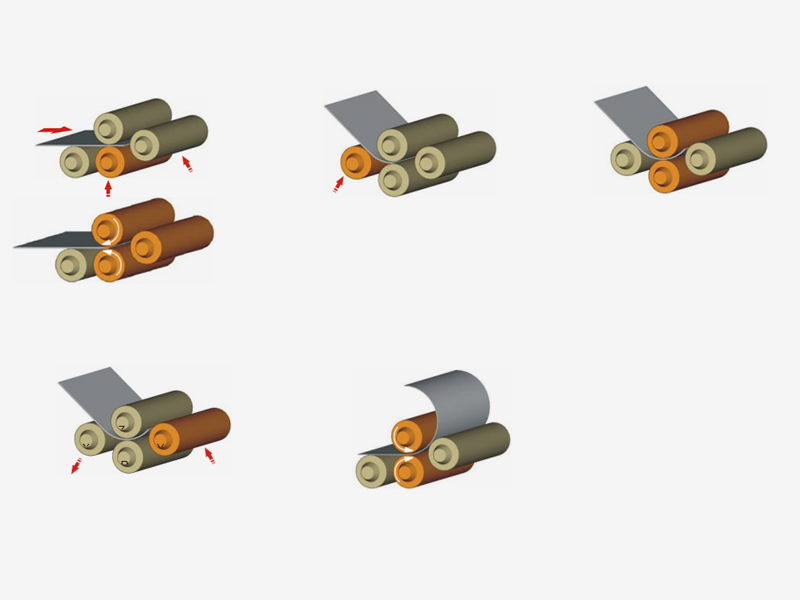

| Alimentazione della piastra Il rullo laterale della piastra viene allineato automaticamente immediatamente e il principio di azione è simile a quello del righello idraulico. Lo schema schematico della struttura è il seguente: |  |

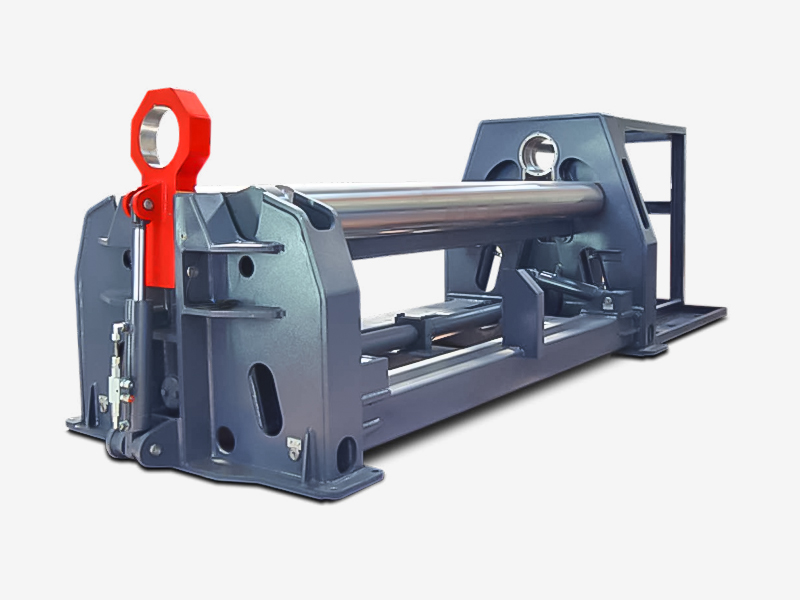

| Costruzione solida della fusoliera La precisione del laminatoio dipende dalla robustezza del telaio e del telaio. |  |

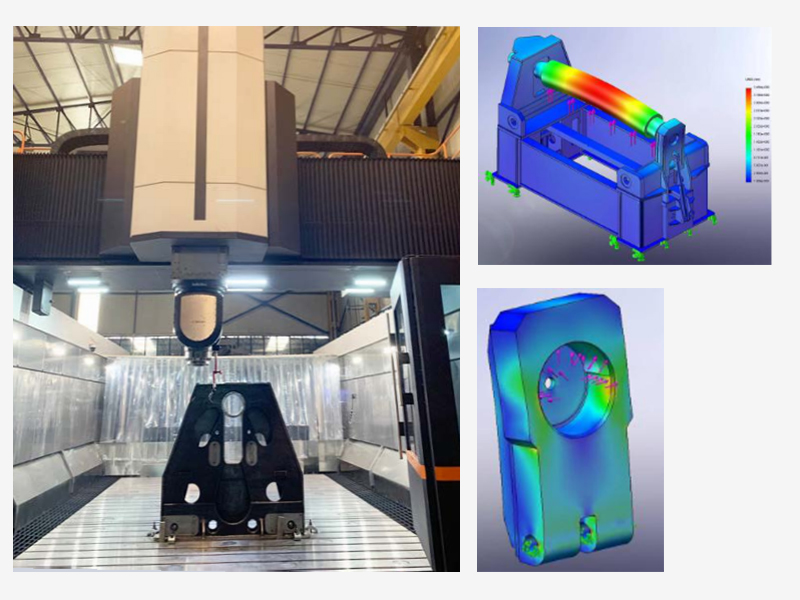

| Vantaggi ingegneristici e produttivi I sistemi meccanici e idraulici delle macchine W12 sono progettati da ingegneri esperti. Questi ingegneri utilizzano tecniche di ingegneria parametrica 3D e l'implementazione di analisi statiche e istituzionali per progettare macchine. |  |

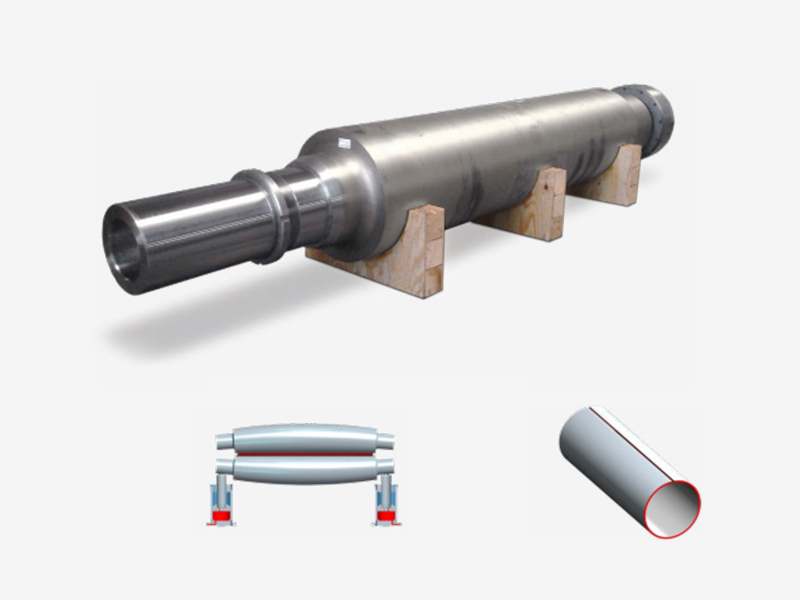

| Rotolo e corona Il componente più importante della calandra è il rullo stesso. La maggior parte delle macchine sul mercato hanno diametri più piccoli e rulli più deboli che si deformano e formano punti piatti sul bordo della lamiera durante la pre-piegatura. |  |

| Corona dinamica opzionale In alcuni casi, la gamma di spessori della piastra può essere molto ampia. In questo caso è necessario utilizzare un sistema dinamico di corona a rulli per eliminare il problema della corona. Il sistema viene utilizzato solo per supportare rulli di lamiere sottili, mentre quando si piegano lamiere spesse, il cilindro a corona idraulica applica una corona negativa ai rulli dal basso per eliminare la flessione che può verificarsi durante la pre-piegatura. Questo sistema aiuta ad ottenere un bordo pre-piegato più liscio. |  |

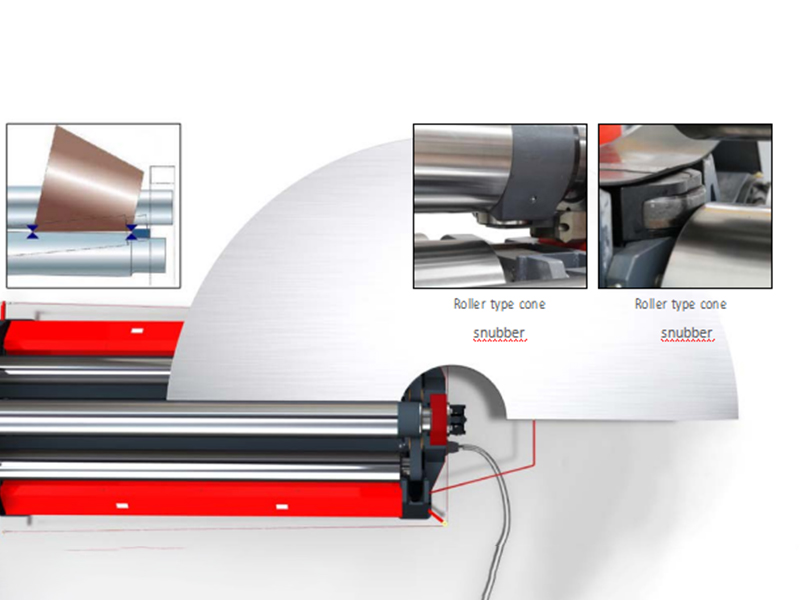

| Dispositivo di conificazione Grazie alla struttura eccellente, al corpo ampio e alla possibilità di inclinare i rulli inferiori e laterali, è possibile piegare facilmente parti coniche grandangolari e di piccolo diametro. |  |

| Impianto elettrico Il metodo di azionamento consiste nell'azionare direttamente l'ingranaggio a vite senza fine del sollevatore a vite a ricircolo di sfere attraverso un servomotore e l'ingranaggio a vite senza fine aziona il dado della vite a ricircolo di sfere. La rotazione del dado fa sì che la vite a ricircolo di sfere si alzi e si abbassi e la vite a ricircolo di sfere sia collegata alla sede del rullo laterale, in modo che il rullo laterale si muova su e giù e anche il rullo inferiore si muova allo stesso modo. Questo metodo differisce da altri stabilimenti che utilizzano servomotori per azionare le pompe idrauliche e quindi controllare il cilindro dell'olio tramite valvole proporzionali. La corsa del cilindro dell'olio viene quindi restituita al PLC attraverso un sensore di spostamento. In termini di controllo, il metodo della nostra azienda ha una precisione di controllo più diretta e non vi sono errori accumulati, che è un prerequisito per garantire un rotolamento ad alta precisione. |  |

| Ideale per il serraggio Nelle calandre della serie W12 il bloccaggio della lamiera si ottiene spostando la robusta barra di torsione del rullo inferiore. La barra di torsione è azionata da 2 cilindri idraulici per garantire un bloccaggio parallelo ottimale della lamiera. |  |

| Sistemi di supporto laterali e superiori opzionali I supporti idraulici laterali o superiori opzionali aiutano a prevenire la deformazione del cilindro durante la piegatura di forme di grandi dimensioni. I supporti laterali hanno doppi cilindri idraulici e sono realizzati con struttura in acciaio pesante. |  |

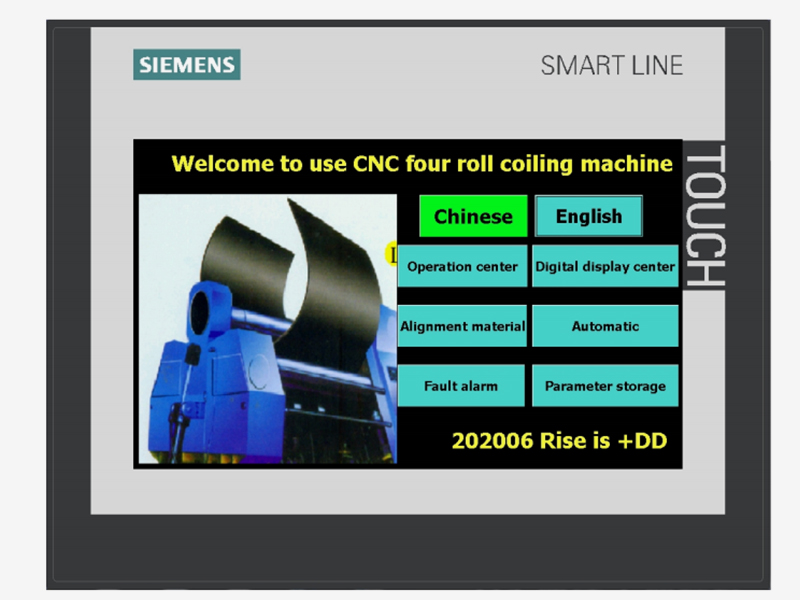

| Sistema di controllo PLC (standard) Il sistema di bilanciamento elettronico PLC garantisce il funzionamento sincrono delle macchine della serie W12 a rulli inferiori e laterali. Il processo è fornito da un PLC e da un pannello operativo touch, che controlla 6 assi. Inoltre, la possibilità di programmare fino a 5 setpoint del valore di piega precedentemente sperimentati consente facilità d'uso e risparmio di tempo. Il controllo digitale sincrono dei rulli laterali sinistro e destro e dei rulli inferiori deve essere nello stato operativo della console. Controllo della discesa. Il numero di mosse per ciascuna azione viene visualizzato sull'interfaccia touchscreen per un funzionamento facile e intuitivo. A causa del lavoro dei rulli laterali sinistro e destro e dei rulli inferiori, il lavoro del telaio di ribaltamento adotta potenza idraulica. Avviare il motore della pompa dell'olio prima di spostarsi. |  |

-

{articolo item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

-

Quanto è efficiente l'energia a Laminatoio per piastre a quattro rulli servo elettrico CNC rispetto ad un sistema idraulico completo?

UN Laminatoio per piastre a quattro rulli servo elettrico CNC è generalmente più efficiente dal punto di vista energetico rispetto a un sistema completamente idraulico a causa dei seguenti fattori chiave:

Controllo di precisione

I sistemi azionati da servomotore forniscono un controllo estremamente preciso della coppia e del movimento. A differenza dei sistemi idraulici tradizionali che spesso funzionano ininterrottamente, il servosistema utilizza energia solo quando è attivo, riducendo significativamente il consumo energetico in stato di inattività.

I sistemi idraulici solitamente funzionano a velocità e pressione costanti, anche quando non è richiesta la piena potenza, con conseguente spreco di energia. Al contrario, un servomotore può regolare dinamicamente la velocità e la potenza erogata, consumando energia solo quanto necessario per operazioni specifiche.

Ridotta generazione di calore

I servosistemi generano meno calore perché non fanno affidamento su un fluido idraulico costantemente pressurizzato. Meno calore significa meno energia spesa per il raffreddamento e il mantenimento dell'efficienza del sistema. Inoltre, una minore generazione di calore si traduce in una migliore longevità dei componenti e in una ridotta usura.

I sistemi idraulici, d'altro canto, generano una quantità significativa di calore a causa della compressione e dell'attrito del fluido, richiedendo energia aggiuntiva per i sistemi di raffreddamento.

Capacità di recupero energetico

I servomotori elettrici sono spesso dotati di sistemi di recupero dell'energia, soprattutto durante le fasi di decelerazione o frenatura. Ciò significa che l’energia che altrimenti andrebbe sprecata viene recuperata e riutilizzata, contribuendo all’efficienza complessiva.

Nei sistemi idraulici, il recupero di energia è molto meno comune, poiché i fluidi idraulici non consentono facilmente tale recupero di energia.

Modalità standby più silenziosa ed efficiente

Quando la macchina è inattiva, i sistemi servoazionati possono entrare in modalità a basso consumo o spegnersi completamente, consumando una quantità minima di energia. Questi sistemi sono estremamente silenziosi e contribuiscono sia al risparmio energetico che a un ambiente di lavoro più piacevole.

I sistemi idraulici tendono a mantenere una pressione costante anche quando sono inattivi, il che richiede energia continua per mantenere tale stato, con conseguente maggiore consumo di energia durante i tempi di inattività.

Risparmio energetico a lungo termine

Nel corso del tempo, il servosistema fornisce risparmi energetici cumulativi, soprattutto per le operazioni che richiedono frequenti movimenti di avvio-arresto, velocità variabili o lavori di alta precisione. Il sistema regola dinamicamente i requisiti di alimentazione, prevenendo un consumo energetico non necessario.

Le macchine idrauliche, sebbene spesso più semplici e robuste in alcune applicazioni pesanti, non offrono la stessa gestione ottimizzata dell'energia, con conseguenti costi operativi più elevati per periodi prolungati.

Laminatoio per piastre a quattro rulli servo elettrico CNC può essere del 20-50% più efficiente dal punto di vista energetico rispetto a un sistema idraulico completo, a seconda dell'applicazione e delle condizioni operative. Questa differenza è dovuta principalmente alla capacità del servosistema di regolare dinamicamente la potenza, ridurre il consumo di energia in modalità inattiva, ridurre la generazione di calore e recuperare energia.